- Hochschule Trier

- Campus wählen

- Quicklinks

-

- English

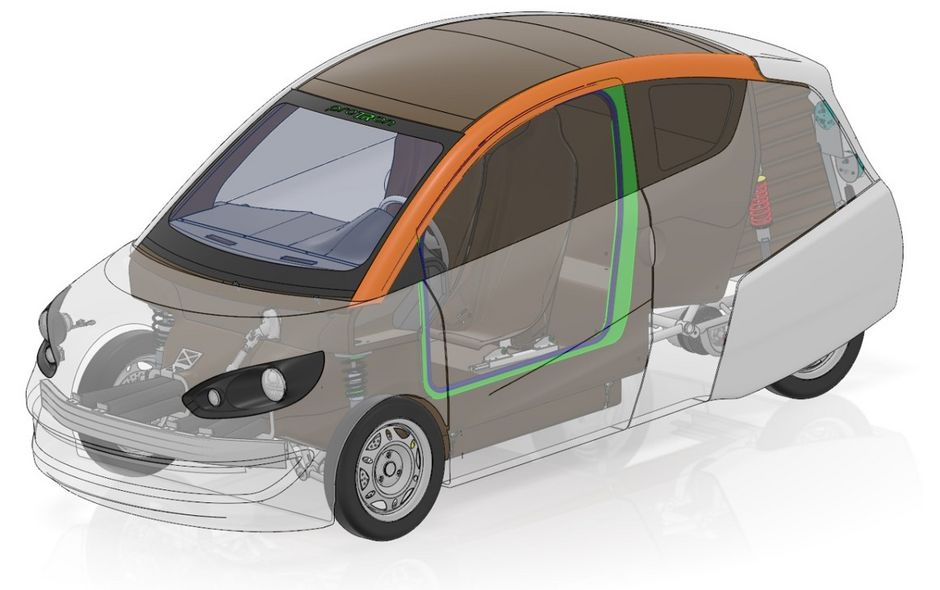

Da das Außenhautdesign des proTRon EVOLUTION von dem Design-Team der Hochschule Osnabrück entwickelt wird, hat das Team proTRon an der Hochschule Trier die Aufgabe, die Umsetzbarkeit zu überprüfen und zusammen mit den Designern eine realisierbare Lösung zu erarbeiten. Vor kurzem wurde der Außenhaut Strak auf Grund von Unstimmigkeiten im Bereich der Seitentür angepasst. Entsprechend des aktuellen Standes der Außenhaut und des bereits gefertigten Monocoques, müssen die Dachholmverkleidung und der Türring im CAD angepasst und fertiggestellt werden, damit diese passgenau gefertigt und im Fahrzeug integriert werden können. Der Türring dient dabei als ebene Dichtfläche um eine perfekte Anlage für die Dichtung bereitzustellen.

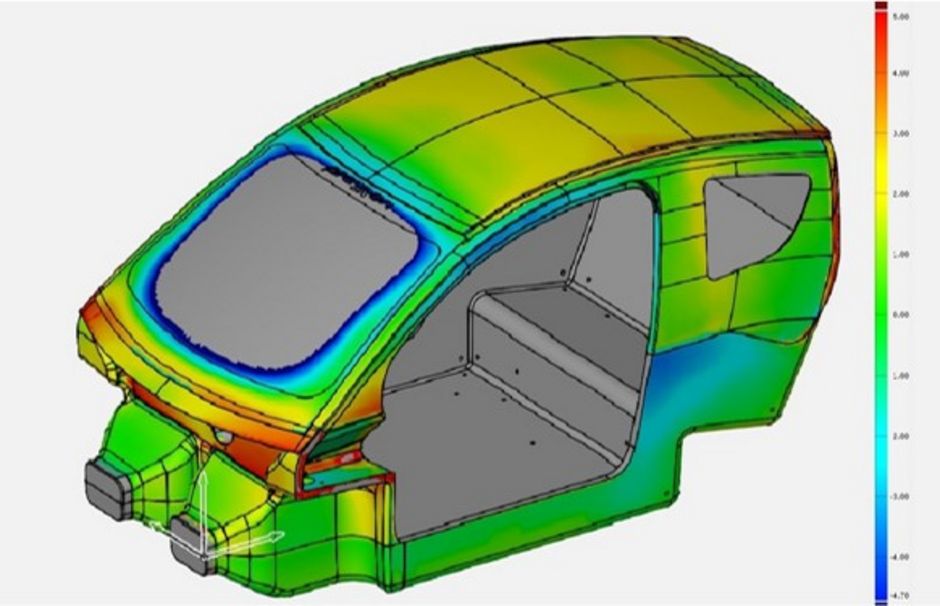

Um einen Überblick über die Randbedingungen zu bekommen wird zuerst vom bestehenden Fahrzeug ein 3D-Scan bei Thyssenkrupp System Engineering durchgeführt. Die Bauteile können so bereits digital an das reale Fahrzeug angepasst werden.

Der Türausschnitt wird aus den digitalen Daten abgeleitet. Mit diesem Ausschnitt und der bereits im Vorhinein festgelegten Dichtungsgeometrie wird der Türring final ausgelegt.

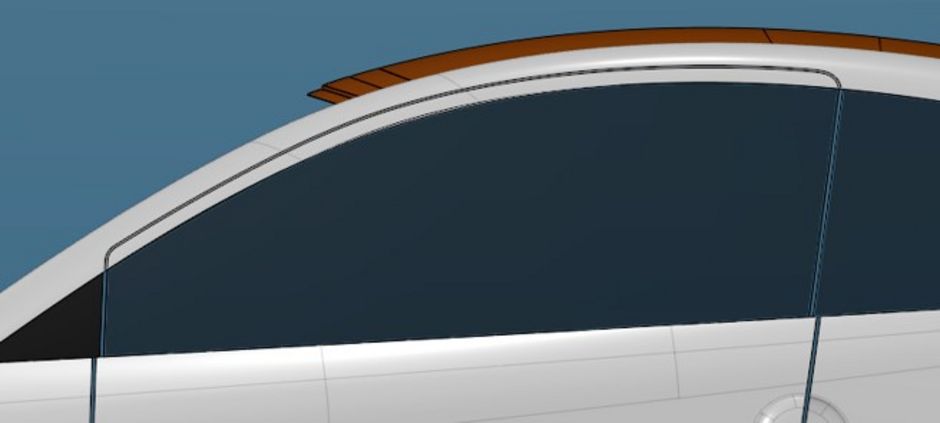

Gleichzeitig wird unter Berücksichtigung aller umliegenden und relevanten Bauteile, wie z.B. der Tür inkl. Dichtung, Seitenscheibe und der Seitenwände, in mehreren iterativen Änderungsschritten in Zusammenarbeit mit den Designern die Dachholmverkleidung angepasst.

In diesem Projekt wurden die CAD-Daten für den Türring und die Dachholmverkleidung des proTRon EVOLUTION final ausgearbeitet. Die Dachholmverkleidung wurde dabei mit einem Ausschnitt versehen um ein späteres Öffnen der Tür zu erleichtern. Der Türring übernimmt neben seiner wichtigsten Funktion als Dichtfläche zusätzlich die Abstützung der Dachholmverkleidung.

Zur Anbringung der Bauteile bedarf es noch weiterer Änderungen am Monocoque welche mit diesem Projekt aufgezeigt wurden. Zur Fertigung und zum Einbau der finalisierten Bauteile wurden erste Möglichkeiten und Vorschläge ausgearbeitet.

Sie verlassen die offizielle Website der Hochschule Trier