ONLINE-Vortragsreihe LDPF 2021-02 mit Schwerpunkt Additive Fertigung (3D-Druck)

Agenda VR#72:

13:00 Uhr

Eröffnung und Einführung

Vorstellung LDPF und Aktivitäten im Kompetenzzentrum für Additive Fertigung

Michael Hoffmann,

Labor für Digitale Produktentwicklung und Fertigung

Fachbereich Technik, Fachrichtung Maschinenbau

13:30 Uhr

Impulsvortrag: Ottobock iFab: Digitale Transformation in der Orthopädietechnik

Vorstellung eines digitalen Versorgungsprozesses in der Medizintechnik vom 3D-Scan über die Modellierung, dem 3D-Design bis zur Additiven Fertigung von Prothesen.

Digitalisierung benötigt mehr als gute Hard- und Software. Beratung, Training und anschließende Betreuung sind von hoher Wichtigkeit. So entstehen hochwertige additiv gefertigte Produkte auf digitaler Weise.

Jens Volkmar, Application Manager OT

Business Process Management iFab

Otto Bock HealthCare Deutschland GmbH

14:00 Uhr Pause

14:15 Uhr Kurzvorträge mit Vorstellung der Exponate aus den Laborprojekten Additive Fertigung im vergangenen Wintersemester:

Seit dem Sommersemester 2019 wird in der Fachrichtung Maschinenbau für alle Studiengänge das Modul Additive Fertigung als Vorlesung mit begleitetem Labor und Laborprojekt angeboten. Dieses Modul beschäftigt sich mit den Zukunftsperspektiven der Additiven Fertigung, einer vergleichsweise neuen Fertigungstechnologie und verteilt sich über zwei Semester. Im ersten Teil (AF1) werden im Rahmen der Vorlesung die etablierten additiven Fertigungsverfahren nach unterschiedlichen physikalischen, chemischen Wirkprinzipien, der verwendeten Materialien und Einsatzgebiete besprochen und im zweiten Teil (AF2) in konkreten Laborversuchen/-projekten und Anwendungsfällen im Benchmark untersucht und bewertet. Weitere Themen der Veranstaltung sind Schnittstellen, Prozessablauf, Aspekte der designorientierten oder kraftflussoptimierten Bauteilgestaltung, Konstruktionsrichtlinien, Kosten, Wirtschaftlichkeit, Rechtliche Aspekte (Haftung, Urheberrechte, Daten-/Kopierschutz), Zertifizierung z.B. in der Medizintechnik. Prüfungsleistung im zweiten Teil AF2 ist nach der Studienleistung in AF1 eine individuelle Projektarbeit im Labor für Digitale Produktentwicklung und Fertigung. In diesem Vortragsblock stellen die Studierenden die Ergebnisse aus neun individuellen Projektarbeiten vor:

Teil 1: Von der 3D-Rekonstruktion und dem 3D-Design zur Additive Fertigung verschiedener Prototypen:

Die Additive Fertigung bietet gegenüber konventionellen Fertigungsverfahren mehr Freiheiten in der Gestaltung von Produkten und findet vor allem dann Anwendung, wenn es um die Fertigung kleiner Losgrößen geht. Mit diesem Fokus wurden konkrete individuelle Anwendungsbeispiele prototypisch umgesetzt:

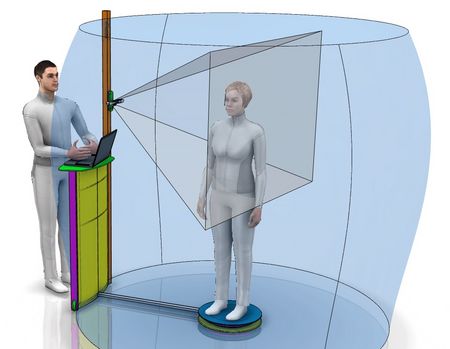

- Sensorhalter im Rahmen der Optimierung/Weiterentwicklung eines 3D Bodyscanners

Fokus: Schnelle Bereitstellung von funktionalen Prototypen in Produktentwicklung und Versuch

Lars Schier, Marius Gerold Weber

Projektgruppe WS20MH76 - Gehäuse für die Fernbedienung eines Datenloggers für ein Versuchsfahrzeug

Fokus: Gehäusedesign zur Aufnahme in einem Cup-Holder

Christoph Lindig

Projektgruppe WS20MH79 - Reverse Engineering und Additive Fertigung im Geschäftsmodell Oldtimer-Ersatzteilmarkt

Fokus: Prototypische Umsetzung und Wirtschaftlichkeitsbetrachtung eines Workflows vom 3D-Scan bis zur Additiven Fertigung von Oldtimer Ersatzteilen

Marius Luca Retterath

Projektgruppe WS20MH71

15:15 Uhr Pause

15:30 Uhr Teil 2: Betrachtung und Bewertung der Leistungsfähigkeit von 3D-Drucktechnologien und Werkstoffen:

Die Vielfalt an 3D-Drucktechnologien und verfügbaren Werkstoffen ist groß, erfüllt allerdings lange nicht die Anforderungen des Marktes. Die vergleichsweise neue Fertigungstechnologie befindet sich immer noch in einem stetigen Wechselspiel eines "Technology Push“ und „Market Pull“ und es gilt, Leistungsfähigkeit und Anforderungen über belastbare Kriterien im jeweils aktuellen Entwicklungsstand zu betrachten:

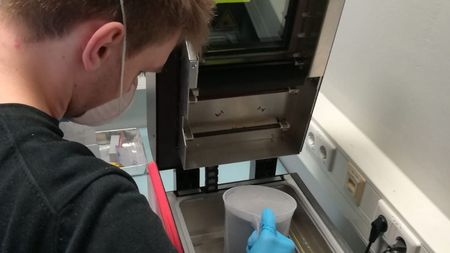

- Materialprüfungen zu Zugersuch und Druckdichtigkeit

Fokus: In der Vorbereitung zu konkreten F&E-Vorhaben im LDPF sollen Materialproben ausgesuchter 3D-Druck Verfahren im Zugversuch sowie Probeteile für die Prüfung der Druckdichtigkeit untersucht werden.

Florian Felix Keller, Erik Trösch

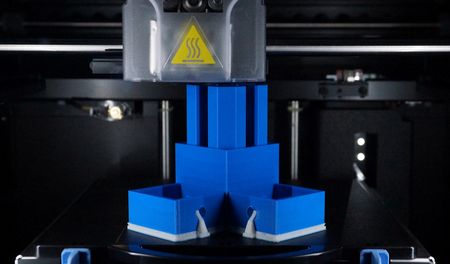

Projektgruppe WS20MH77 - Bewertung und Vergleich der Leistungsfähgkeit verschiedener 3D-Drucksysteme und Werkstoffe in einem Referenz-Benchmark

Fokus: Im Rahmen der Inbetriebnahme und Aufrüstung eines Desktop 3D-Druckers werden Einstellprofile optimiert. An einem Referenzbauteil wird das System und weitere bereitgestellte Proben anderer Systeme untersucht und in dem LDPF-Benchmark zu bereits getesteten Systemen gegenübergestellt.

Kristofer Lacour, Jonas Thiel

Projektgruppe WS20MH78 - Rapid Tooling: Formschluss-Spannsysteme aus dem 3D-Druck

Fokus: Individuelle komplexe Spannvorrichtungen in der Fertigung oder im Vorrichtungsbau sind dann notwendig, wenn das zu spannende Bauteil aufgrund fehlender planarer Spannflächen mit konventionellen Spannsystemen nicht mehr aufgenommen werden kann. Die klassische spanende Fertigung solcher Spannvorrichtungen ist oft relativ aufwendig. Additiv gefertigte Formschluss-Spannsysteme können hier schnell und wirtschaftlich hergestellt werden. In diesem Projekt wurde ein konkretes Einsatzbeispiel umgesetzt und erprobt.

Roman Krischel, Marvin Phillipps

Projektgruppe: WS20MH75

16:30 Uhr Pause

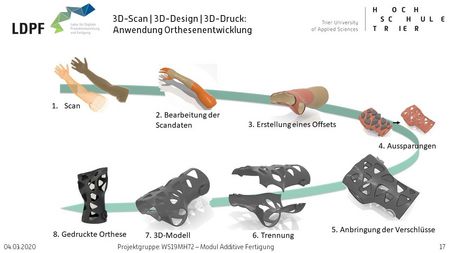

16:45 Uhr Teil 3: Additive Fertigung in der Medizintechnik

Im Fokus der Digitalen Transformation kann die Kombination der 3D-Scantechnologien und der Additiven Fertigung in der Medizintechnik traditionell handwerklich geprägte Berufe wie die Orthopädietechnik oder die Zahnmedizin vollständig verändern. Dieser Herausforderung müssen sich Unternehmen stellen. In unserem neuen Studiengang der Sport- und Rehatechnik hat diese Entwicklung eine große Bedeutung. An drei konkreten Anwendungsbeispielen wurden erste Ansätze und Ergebnisse prototypisch erarbeitet:

- Additiv gefertigter Formenbau für einen Prothesenschaft im Naturfaserverbund

Fokus: Eine prototypische Machbarkeitsstudie zur Herstellung eines Prothesenschafts aus einem Flachs-Faserverbund über eine Laminierform aus dem 3D-Druck

Robert Heinz Herbst, Peter Thiel

Projektgruppe WS20MH74

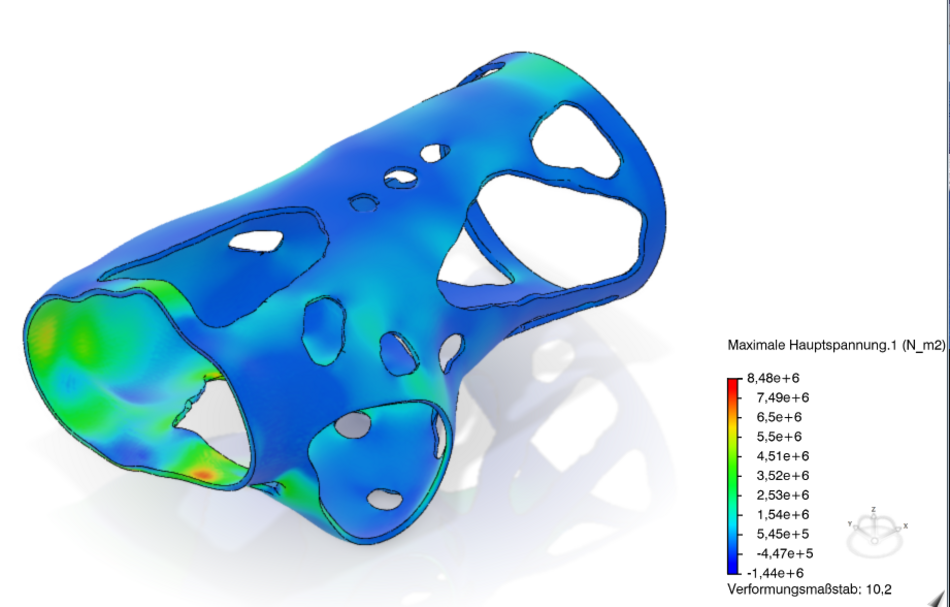

Durch die Gestaltungsfreiheit in der Additiven Fertigung gewinnt das Generative Design enorm an Bedeutung. Dabei entsteht ein Produktdesign nicht mehr alleine durch Interaktionen des Konstrukteurs, sondern vielmehr durch Anwendungssoftware aus der numerischen Berchnung und Simulation mit Algorithmen der Topologie-Optimierung und der Künstlichen Intelligenz:

- Prototypische Studie in der Orthopädietechnik

Fokus: 3DScan, Reverse Engineering, Generatives 3D-Design mit unkonventionellen Gestaltungskonzepten und Additive Fertigung einer modularen Kinder-Unterarmprothese

Anne-Kathrin Elisabeth Geimer, Lisa Katharina Gottlieb, Christina Schmitt, Aileen Schug

Projektgruppe WS20MH73 - Generatives 3D-Design und Additive Fertigung einer Handgelenk-Orthese

Fokus: Untersuchung einer innovativen Methode zur Gestaltung und additiven Fertigung von Handgelenkorthesen über einen vollständig digitalisierten Entwicklungs- und additiven Fertigungsprozess

Tim Gitzen, Florian Müller

Projektgruppe WS20MH72

17:45 Uhr Ausklang, Netzwerken

Anmeldung erbeten: Den Link zur Online-Veranstaltung erhalten alle angemeldeten TeilnehmerInnen per Mail vor der Veranstaltung.