Hochschule Trier unterstützt das Trierer Klinikum Mutterhaus mit Gesichtsschutz für die Intensivmedizin

Das Labor für Digitale Produktentwicklung und Fertigung (LDPF) im Fachbereich Technik am Hauptcampus der Hochschule Trier unterstützt das Klinikum Mutterhaus in Trier in der aktuellen Corona-Pandemie mit der kurzfristigen Versorgung von persönlicher Schutzausrüstung, die mittels 3D-Druck hergestellt wird.

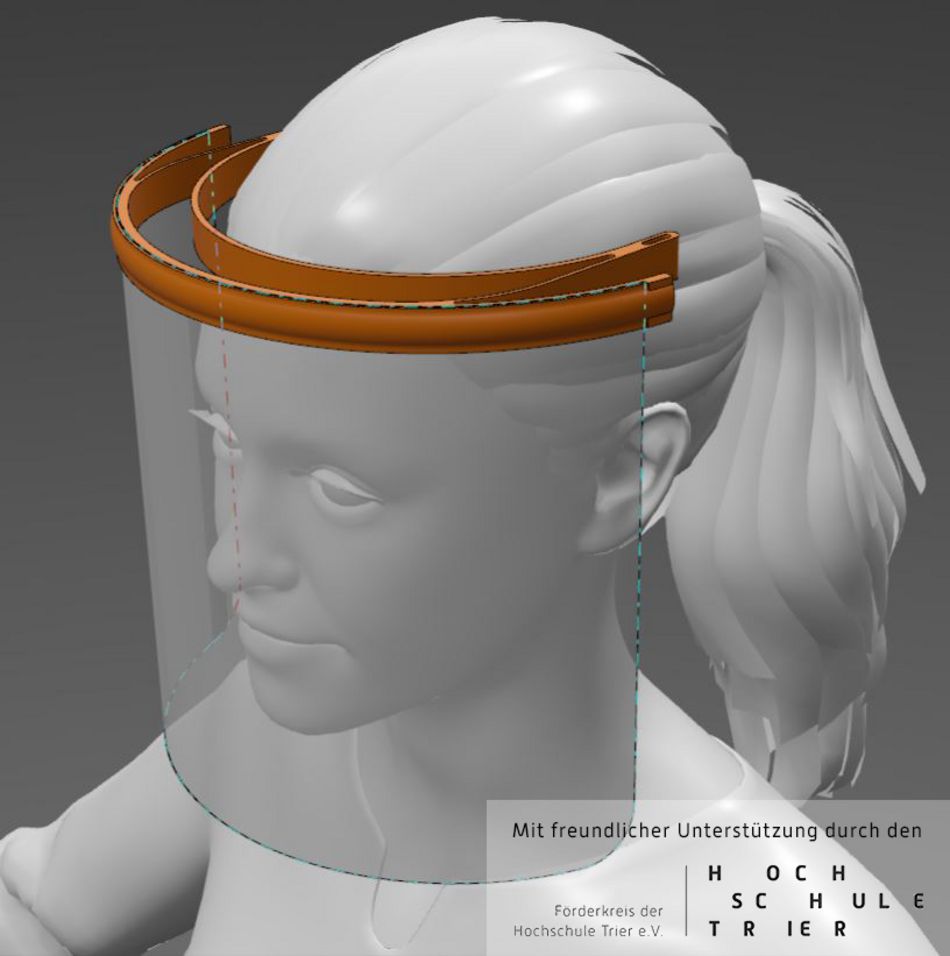

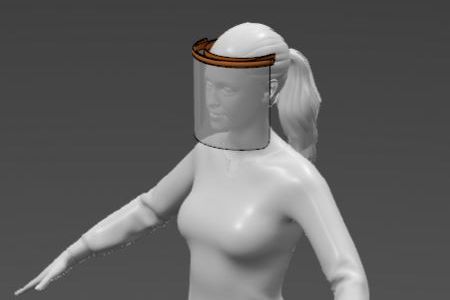

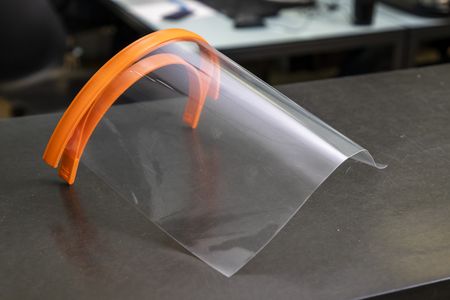

Es geht hier um einen Vollgesichtsschutz, der besonders in der Intensivmedizin eine höhere Schutzwirkung bietet als eine Schutzbrille. Diese Schutzschilder sollen zusätzlich zu den Atemschutzmasken neben den Mund-/Nasenschutzmasken vor allem auch die Augen vor potentieller Tröpfcheninfektion schützen, sind allerdings im Moment schwer bzw. nicht mehr zu beziehen. Nach einem Hilferuf der Oberärztin Dr. med. Angela Rzepecki-Jäger aus dem Mutterhaus Trier machte sich ein kleines Team des LDPF unter der Leitung von Michael Hoffmann sofort an die Arbeit. Auf der Grundlage eines bereits bestehenden Entwurfs des Unternehmens Prusa Research aus Tschechien, der in Zusammenarbeit mit dem lokalen Gesundheitsministerium entwickelt und als "non-commercial licence" veröffentlicht wurde erarbeitete das Team in Trier einige wesentliche Verbesserungen. Das Schutzschild besteht aus einem Halter und einer austauschbaren Schutzfolie mit einer Schiene zur Aussteifung. Das Schild wird mit einem Gummiband am Kopf befestigt.

Wesentliche Optimierungen des LPDF sind:

- Verwendung von handelsüblichen DIN A4 Klarsichtfolien statt eines aufwendigen Folienzuschnitts aus Meterware, die inzwischen nur noch schwer verfügbar ist

- Einfacher Klemm-Mechanismus der Folien zur besseren Desinfektion/Austausch der Folie

- Die Folie muss nicht mehr zur Befestigung mit Langlöchern ausgestanzt werden

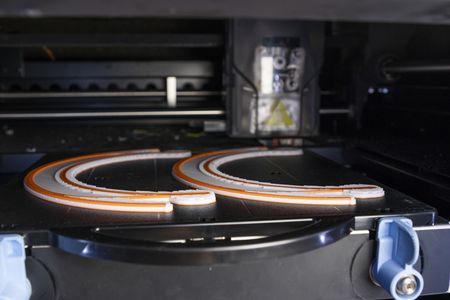

- Optimierung/Vereinfachung der Geometrie im Hinblick auf kürzere Druckzeiten

- Materialoptimierung zur Reduktion der Druckkosten

- Materialstudien zur Prüfung von Desinfektion und nachhaltiger Verwendbarkeit

Die konstruktive Überarbeitung, an der maßgeblich der wissenschaftliche Mitarbeiter und Masterstudent im Wirtschaftsingenieurwesen Alexander Kaysen gearbeitet hat und die anschließende Fertigung der ersten Prototypen im 3D-Druck entstand im Labor innerhalb von nur zwei Tagen. Die ersten Protoypen wurden inzwischen in der Klinik bezüglich der Desinfektions-Problematik geprüft und freigegeben. Damit ist das Schutzschild kein Einweg-Produkt sondern kann samt Schutzfolie immer wieder desinfiziert und mehrfach verwendet werden. Nun macht sich das Team im LDPF an die Arbeit zur Produktion einer ersten Kleinserie von 100 Stück.

Der Förderkreis der Hochschule Trier e.V. hat sich spontan für die Förderung dieses Projektes bereit erklärt.

Inzwischen gibt es weltweit Initiativen der sogenannten Makerszene, diese und andere medizintechnische Produkte kurzfristig mit Hilfe von 3D-Drucktechnologien verfügbar zu machen und damit in der besonderen Notsituation der aktuellen Lieferkettenproblematik, z.T. auch mit einer gewissen Pragmatik entgegenzuwirken. Das ist beeindruckend und zeigt den Vorteil von Methoden einer kollaborierenden vernetzten Produktentwicklung und der Technologie des 3D-Drucks. Dies bringt jedoch auch Probleme in Zusammenhang mit Zertifizierung und Qualitätsstandards mit sich.

Eine "Massenproduktion" über 3D-Drucktechnologien ist allerdings in der Regel für große Stückzahlen von Gleichteilen in Bezug auf Wirtschaftlichkeit und unter Ressourcenbetrachtung insbesondere in Zeiten des Klimawandels nicht zielführend. Für eine Abdeckung eines größeren Bedarfs muss als nächstes der Aufbau eines Werkzeugs für die Produktion im Kunststoffspritzguß verfolgt werden. In diesem Zusammenhang haben wir die ersten Schritte gemeinsam mit einem Medizintechnik-Unternehmen der Region eingeleitet.